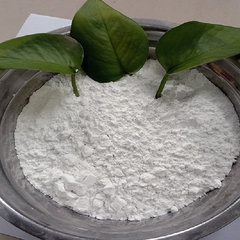

重质碳酸钙(简称重钙)的生产工艺主要可以分为干法和湿法两种。

干法生产工艺流程如下:

原料准备:主要原料是石灰石(CaCO₃),一般选择质量纯度高、无杂质的石灰石。原料经过破碎、磨碎等工艺,使其颗粒尺寸适宜。

破碎:大块的石灰石需先进行破碎,入磨粒径在2公分以内为宜,如磨超细粉建议入磨粒径控制在1公分以内。

粉磨:破碎后的物料被均匀送入磨机内,在磨辊作用力下实现粉碎。

分级:粉碎后的物料被气流吹起进入分级机,细度合格的顺利通过,不合格的继续回落研磨。如磨1500目以上超细粉建议进入二次分级系统再次筛分。

收集:分选出的合格物料进入脉冲除尘器或旋风收集器,实现料、气分离,收集的物料经卸料阀送入下一工序,大部分气流参与下次循环,多余气流经脉冲除尘变清洁后排往大气。

包装:符合粒度要求的粉末作为产品包装入库。

湿法生产工艺流程如下:

悬浮液制备:将干法得到的细粉制成悬浮液。

研磨:将悬浮液放入磨机中进一步研磨。

脱水干燥:经过研磨后的悬浮液进行脱水干燥,制得超细重质碳酸钙。

*于质量控制方式,主要涉及到原料的选择、破碎和粉磨过程中的粒度控制、分级机的精度调整以及*终产品的质量检测等环节。以下是一些关键的质量控制措施:

原料选择:确保原料石灰石的质量纯度高、无杂质,这是保证*终产品质量的基础。

粒度控制:在破碎和粉磨过程中,要严格控制物料的粒度,确保粒度分布均匀,以满足不同客户的需求。

分级精度:分级机的精度对产品质量有很大影响,需要定期检查和调整分级机的参数,确保分级精度稳定可靠。

产品检测:对生产出的重质碳酸钙进行严格的质量检测,包括粒度、白度、纯度等指标,确保产品符合相关标准和客户要求。